01 Механические принципы

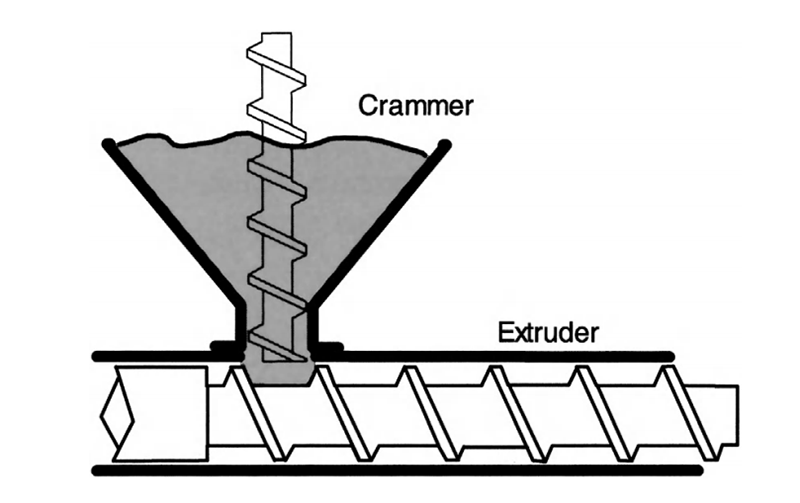

Основной механизм экструзии прост: винт вращается в цилиндре и толкает пластик вперед. Винт на самом деле представляет собой фаску или рампу, намотанную на центральный слой. Цель состоит в том, чтобы увеличить давление, чтобы преодолеть большее сопротивление. В случае экструдера приходится преодолевать 3 типа сопротивления: трение твердых частиц (корма) о стенку цилиндра и взаимное трение между ними при повороте шнека на несколько оборотов (зона подачи); прилипание расплава к стенке цилиндра; Сопротивление расплава внутренней логистике при его выдвижении вперед.

Большинство одиночных винтов имеют правую резьбу, например те, которые используются в деревообработке и станках. Если смотреть сзади, они поворачиваются в противоположном направлении, потому что изо всех сил стараются раскрутить ствол назад. В некоторых двухшнековых экструдерах два шнека вращаются противоположно в двух цилиндрах и пересекают друг друга, поэтому один должен быть направлен вправо, а другой — влево. В других двухвинтовых винтах с прикуской оба винта вращаются в одном направлении и поэтому должны иметь одинаковую ориентацию. Однако в любом случае существуют упорные подшипники, которые поглощают обратные силы, и принцип Ньютона по-прежнему применим.

02 Термический принцип

Экструдируемые пластики — это термопласты: они плавятся при нагревании и снова затвердевают при охлаждении. Откуда берется тепло от плавления пластика? Предварительный подогрев подачи и нагреватели цилиндра/матрицы могут работать и важны при запуске, но энергия, потребляемая двигателем — теплота трения, вырабатываемая в цилиндре, когда двигатель поворачивает винт, преодолевая сопротивление вязкого расплава, — является наиболее важным источником тепла. для всех пластмасс, за исключением небольших систем, низкоскоростных шнеков, пластмасс с высокой температурой плавления и нанесения покрытий методом экструзии.

Для всех остальных операций важно понимать, что нагреватель картриджа не является основным источником тепла при работе и, следовательно, оказывает меньшее влияние на экструзию, чем можно было бы ожидать. Температура заднего цилиндра по-прежнему может иметь важное значение, поскольку она влияет на скорость, с которой твердые частицы транспортируются в сетке или при подаче. Температура матрицы и пресс-формы обычно должна соответствовать желаемой температуре плавления или быть близкой к ней, если только они не используются для определенных целей, таких как лакирование, распределение жидкости или контроль давления.

03 Принцип замедления

В большинстве экструдеров изменение скорости шнека достигается за счет регулировки скорости двигателя. Двигатель обычно вращается на полной скорости около 1750 об/мин, но это слишком быстро для одного шнека экструдера. Если его вращать с такой высокой скоростью, выделяется слишком много тепла от трения, а время пребывания пластика слишком мало для приготовления однородного, хорошо перемешанного расплава. Типичные коэффициенты замедления составляют от 10:1 до 20:1. Первая ступень может быть зубчатой или шкивной, но вторая ступень зубчатая, и винт расположен в центре последней большой шестерни.

В некоторых тихоходных машинах (например, двухшнековых машинах из ПВХ) может быть три ступени замедления, а максимальная скорость может составлять всего 30 об/мин или меньше (соотношение до 60:1). С другой стороны, некоторые очень длинные сдвоенные шнеки для перемешивания могут работать со скоростью 600 об/мин или выше, поэтому требуется очень низкая скорость замедления, а также значительное глубокое охлаждение.

Иногда скорость замедления не соответствует задаче — слишком много энергии остается неиспользованной — и между двигателем и первой ступенью замедления можно добавить комплект шкивов, который изменяет максимальную скорость. Это либо увеличивает скорость шнека сверх предыдущего предела, либо снижает максимальную скорость, позволяя системе работать с большим процентом от максимальной скорости. Это увеличивает доступную энергию, снижает силу тока и позволяет избежать проблем с двигателем. В обоих случаях производительность может увеличиться в зависимости от материала и его потребностей в охлаждении.

Контакт для прессы:

Цин Ху

Лангбо Машиностроение, ООО

№ 99 Лефэн Роуд

215624 Город Лэйю Чжанцзяган Цзянсу

Тел.: +86 58578311

EMail: info@langbochina.com

Сайт: langbochina.com.

Время публикации: 17 января 2023 г.